Le processus de production d’emballages est un mélange fascinant de créativité, d’ingénierie et de précision. Chaque conteneur que nous trouvons sur le marché a traversé une série d’étapes cruciales avant d’arriver entre nos mains. Dans ce blog, nous explorerons chacune de ces étapes, de la conception de l’idée à la production finale, en soulignant l’importance de chaque phase dans la réussite du produit. Nous pouvons indiquer que chez Selfpackaging, le processus total prend généralement 30 jours ouvrables, en fonction de la difficulté de l’idée du projet.

1. Recherche et conceptualisation

La première étape dans la production d’emballages est la recherche et la conceptualisation. Il s’agit d’un processus collaboratif entre les designers, les spécialistes du marketing et du design industriel et le client. Des facteurs tels que la fonctionnalité de l’emballage, l’expérience utilisateur, l’esthétique et la durabilité sont pris en compte. Au cours de cette phase, des études de marché sont réalisées pour comprendre les tendances actuelles et les besoins des consommateurs. Selon la complexité du projet, cela peut durer entre quelques jours et plusieurs semaines.

Les études de marché sont essentielles pour identifier les préférences des consommateurs et les stratégies des concurrents. Des données sont collectées sur les matériaux, les formes, les couleurs et les fonctions qui peuvent influencer la décision d’achat. Ces informations aident les équipes de conception à générer des idées innovantes et engageantes.

2. Processus de conception

Une fois l’idée définie, l’étape suivante est la conception. C’est ici que les concepts se transforment en propositions visuelles et structurelles. Des outils de conception graphique et de CAO (conception assistée par ordinateur) sont utilisés pour créer des croquis et des prototypes numériques. Le design doit être attrayant et fonctionnel, garantissant que le produit est protégé et facile à utiliser.

Le processus de conception implique plusieurs itérations. Les concepteurs travaillent en étroite collaboration avec des ingénieurs et des spécialistes des matériaux pour garantir que l’emballage soit non seulement esthétique, mais également pratique et efficace en termes de production et d’utilisation. Des aspects tels que l’ergonomie, la facilité d’ouverture et de fermeture et la présentation sur le point de vente sont pris en compte.

Encore une fois, ce processus peut prendre de quelques jours à plusieurs semaines.

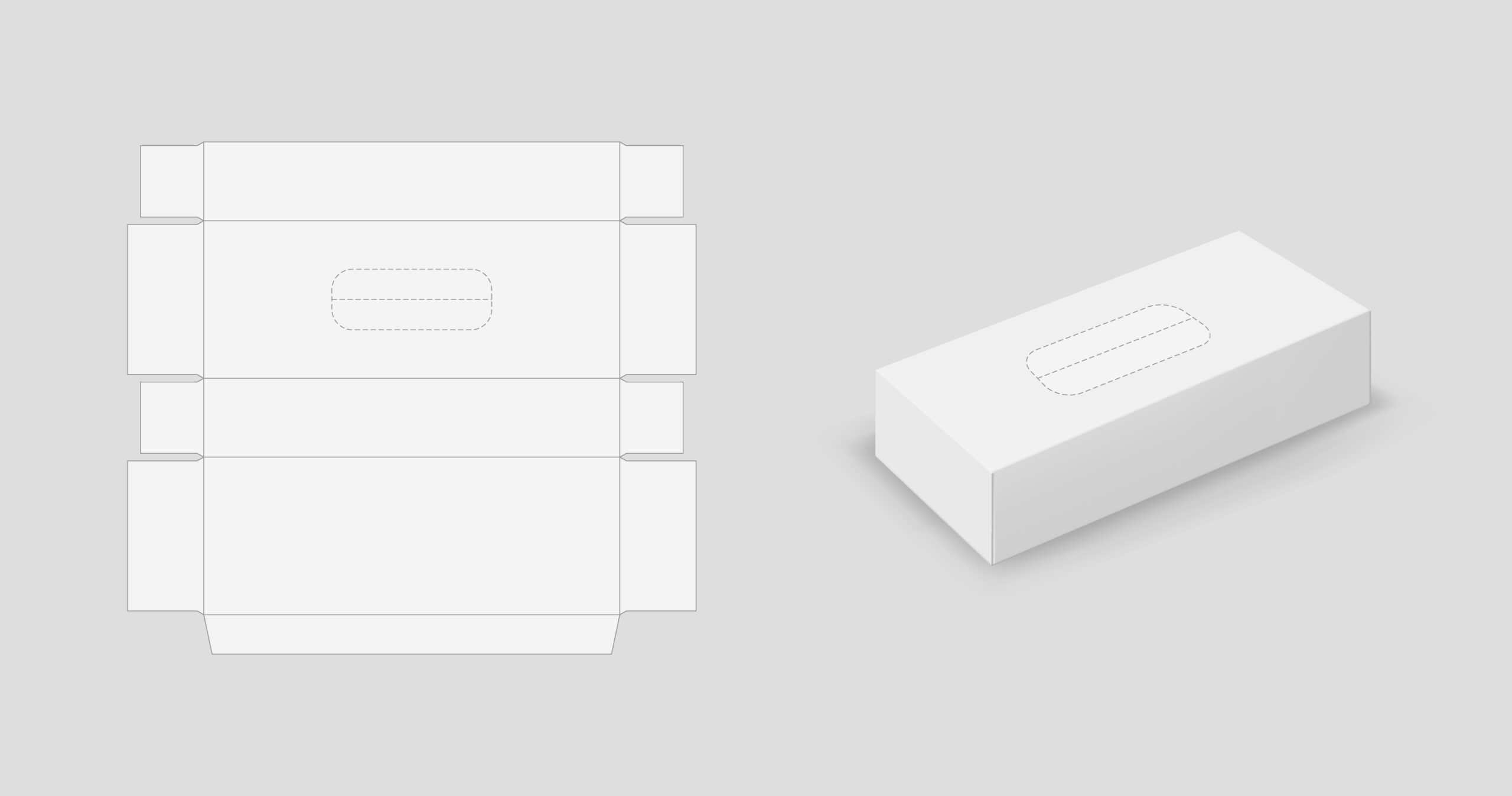

3. Création et fabrication du prototype ou de la maquette

C’est Cette étape est une phase critique au cours de laquelle les modèles physiques-prototypes du packaging sont créés. Ces prototypes permettent d’évaluer la forme, la taille, la fonctionnalité et l’apparence de l’emballage dans le monde réel. Souvent, plusieurs prototypes sont réalisés avant d’arriver à une version finale répondant à toutes les exigences.

Les prototypes sont testés dans différentes conditions pour garantir que la conception est robuste et fonctionnelle. Des ajustements peuvent être apportés aux dimensions, aux matériaux ou à la conception graphique en fonction des résultats obtenus. L’objectif est de créer un prototype qui reflète fidèlement le produit final et qui peut être produit efficacement à grande échelle.

Ce processus de création de maquette prend généralement 2 jours à 1 semaine dans notre studio.

4. Sélection des matériaux

Choisir les bons matériaux est essentiel au succès de l’emballage. Des aspects tels que la durabilité, la durabilité, le coût et la compatibilité avec le produit doivent être pris en compte. Actuellement, on observe une tendance croissante à l’utilisation de matériaux écologiques et recyclables, reflétant la préoccupation croissante pour l’environnement. Nous disposons de notre certificat FSC que le client peut utiliser à tout moment lors de l’impression de son emballage.

La sélection des matériaux passe également par l’évaluation de leurs propriétés physiques et chimiques. Par exemple, pour les produits alimentaires, il est crucial de choisir des matériaux qui sont sans danger pour le contact alimentaire et qui protègent contre la contamination et la détérioration. Pour les produits électroniques, des matériaux offrant une protection contre les chocs et l’électricité statique, etc. doivent être pris en compte.

5. Tests et réglages

Avant la production en série, des tests approfondis sont essentiels. Ces tests peuvent inclure la résistance des matériaux, l’intégrité du joint, la protection contre l’humidité et d’autres facteurs environnementaux. Sur la base des résultats de ces tests, des ajustements sont effectués pour optimiser la conception et les matériaux.

Les tests peuvent également inclure des évaluations de l’expérience utilisateur. Des études d’utilisabilité sont réalisées pour garantir que l’emballage est facile à ouvrir, fermer et manipuler. Les commentaires des utilisateurs peuvent conduire à des modifications de conception pour améliorer le confort et la satisfaction des consommateurs.

De plus, des tests de couleurs peuvent parfois être inclus pour tenter d’obtenir le ton souhaité en production de masse, car en fonction du matériau à imprimer, les couleurs peuvent varier en ton.

6. Production

Une fois la conception et les matériaux approuvés, la production en série commence. Ce processus implique des machines spécialisées pour couper, mouler, imprimer et assembler l’emballage. La qualité et la cohérence sont cruciales à ce stade, c’est pourquoi des contrôles de qualité stricts sont mis en œuvre.

La production peut faire appel à plusieurs techniques, découpe, impression offset ou numérique, sérigraphie… Chaque technique a ses propres avantages et est sélectionnée en fonction du type d’emballage et du volume de production. L’efficacité de la production est essentielle pour maintenir les coûts bas et respecter les délais de livraison, qui dans le Selfpackaging sont généralement de 15 jours ouvrables ou de 20 jours ouvrables dans le cas de boîtes plus haut de gamme telles que les boîtes rigides doublées, qui nécessitent plus de travail de production et d’élaboration.

D’ailleurs, le L’impression est un élément essentiel de l’emballage, car elle transmet les informations sur la marque et le produit. Les techniques d’impression peuvent varier de la sérigraphie, de l’offset, de la flexographie à l’impression numérique, en fonction des besoins du projet. De plus, des finitions spéciales, telles que des vernis, des laminés ou des impressions, peuvent être appliquées pour améliorer l’apparence et la durabilité de l’emballage.

Le choix des couleurs, des polices et du graphisme est essentiel pour créer un packaging attractif et cohérent avec l’identité de la marque. Des finitions spéciales, telles que le gaufrage ou le dorure, peuvent ajouter une touche de luxe et de différenciation. L’impression doit être nette et durable, résister à l’usure et maintenir la lisibilité des informations.

7. Emballage et distribution

Une fois le conditionnement terminé, nous procédons au conditionnement du produit. Cette étape comprend l’insertion du produit dans le récipient, le scellement et l’étiquetage. Les produits conditionnés sont ensuite distribués aux points de vente ou directement aux consommateurs.

Le processus d’emballage doit être efficace et garantir que les produits arrivent à destination en parfait état. Des systèmes automatisés sont utilisés pour insérer, sceller et étiqueter les produits rapidement et avec précision. De plus, la logistique et le transport sont pris en compte, garantissant que l’emballage soit résistant et optimisé pour le stockage et la distribution.

Selon la destination, la commande peut arriver entre 24 et 48 heures (s’il s’agit de la péninsule) ou 1 semaine pour le reste de l’Europe.

Le processus de production d’emballages est complexe et multiforme, nécessitant la collaboration de différents professionnels et l’intégration de multiples technologies. De l’idée initiale au produit final, chaque étape est cruciale pour garantir que l’emballage protège non seulement le produit, mais qu’il attire également les consommateurs et reflète les valeurs de la marque. Dans un monde de plus en plus conscient de la durabilité, l’avenir de l’emballage évolue également vers des solutions plus écologiques et responsables.

De plus, l’innovation dans les matériaux et les technologies de production ouvre de nouvelles possibilités en matière d’emballage, permettant des conceptions plus créatives et fonctionnelles. Les entreprises qui investissent dans une bonne conception d’emballage améliorent non seulement l’expérience du consommateur, mais peuvent également réduire leurs coûts et minimiser leur impact environnemental. En bref, l’emballage est bien plus qu’une simple boîte ou un emballage ; C’est un élément essentiel de la stratégie marketing et un outil clé pour le succès de tout produit sur le marché.